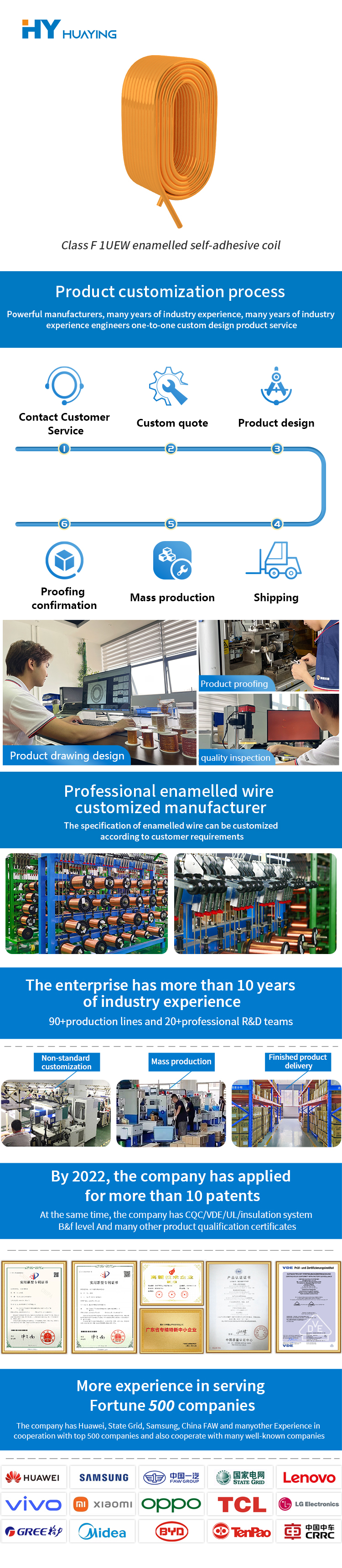

Temperatur- und Druckbeständigkeit zur Verbesserung der Arbeitseffizienz F-Klasse 1UEW emaillierte selbstklebende Spule für industrielle elektronische Medizin

Produktname: F-Klasse 1UEW emaillierte selbstklebende Spule

Produktname: Emaillierte selbstklebende Spule der F-Klasse 1UEW

·Selbstklebender Lackdraht (Selbstklebedraht), auch Selbstschmelzdraht genannt, verfügt über eine zusätzliche Schicht selbstklebender Farbe auf der Oberfläche des Lackdrahtes.

·Es ist sehr schwierig, die komplex geformten rahmenlosen Spulen, die in frühen Fernsehgeräten und einigen Mikromotoren verwendet wurden, mit gewöhnlichen Lackdrähten herzustellen. Der Herstellungsprozess dieser Art von Ankerspule ist ziemlich eigenartig. Zuerst muss eine einzelne Wicklung bearbeitet und geformt werden, und dann wird jede geformte Wicklung zu einer Ankerwicklung geformt. Früher bestand die Einzelwicklungsformmethode darin, Klebstoff auf die Außenfläche des Lackdrahtes aufzutragen, um ihn in der Form zu fixieren, und ihn dann zu backen und zu formen. Der Prozess zur Umformung von Motorwicklungen hat sehr gute wirtschaftliche Ergebnisse erzielt. Es wird häufig in Schlüsselkomponenten elektronischer Produkte wie kernlosen Motoren, selbstklebenden Spulen, Mikromotoren, elektronischen Transformatoren, Sensoren und elektronischen Bauteilen verwendet. Die Förderung von Anker- und Transformatorenankern.

Klebevorgang:

Die auf der Oberfläche des selbstklebenden Drahtes aufgetragene selbstklebende Schicht kann durch die Einwirkung von hohen Temperaturen oder chemischen Lösungsmitteln Klebekraft erzeugen

Hochtemperatur-/Wärmeklebung:

Alle Elektrisola-Selbstklebeschichten können durch Erhitzen verklebt werden. Der Draht kann während des Wickelvorgangs direkt mit heißer Luft erhitzt werden, oder die gewickelte Spule kann in einem Ofen erhitzt werden, oder es kann Strom an die Spule angelegt werden, nachdem die Wicklung abgeschlossen ist. Das Prinzip all dieser Methoden besteht darin, die Wickelspule auf eine Temperatur zu erhitzen, die leicht über der Schmelztemperatur der selbstklebenden Schicht liegt, sodass die selbstklebende Schicht schmilzt und die Drähte miteinander verbindet. Das Air-Through-Bonding hat den Vorteil, dass nach dem Wickeln kein zweiter Bonding-Prozess erforderlich ist. Diese Methode ist kostengünstig und wird hauptsächlich für selbstklebende Drähte mit Abmessungen kleiner als 0,200 mm verwendet. Diese Methode hat in den letzten Jahren mit der Entwicklung von Ultrahochtemperatur-Selbstklebeschichttypen an Popularität gewonnen.

Ofenverklebung:

Die Ofenverklebung erfolgt durch Erhitzen der gewickelten Spule. Die Spule bleibt während des Wickelns weiterhin auf der Vorrichtung oder dem Werkzeug, und die gesamte Spule wird im Ofen bei geeigneter Temperatur und ausreichender Zeit gleichmäßig erhitzt und anschließend abgekühlt. Die Aufheizzeit hängt von der Größe der Spule ab und beträgt normalerweise 10 bis 30 Minuten. Nachteile des Ofenbondens sind längere Selbstklebezeiten, zusätzliche Prozessschritte und möglicherweise höhere Anforderungen an die Anzahl der drahtgewickelten Werkzeuge.

Elektrobonding:

Dies geschieht durch Anlegen eines elektrischen Stroms an die fertige Spule und durch die Erzeugung von Wärme über ihren Widerstand, um die richtige Verbindungstemperatur zu erreichen. Die Spannung und die Zeit der Erregung hängen von der Größe des Drahtes und der Spulenkonstruktion ab und müssen daher für jede spezifische Anwendung experimentell entwickelt werden. Diese Methode bietet die Vorteile einer hohen Geschwindigkeit und einer gleichmäßigen Wärmeverteilung. Es eignet sich normalerweise für selbstklebende Drähte mit einem Drahtdurchmesser von mehr als 0,200 mm.

Lösungsmittelverklebung:

Bestimmte selbstklebende Schichten können während des Spulenwickelprozesses mit speziellen Lösungsmitteln aktiviert werden. Beim Wickeln wird üblicherweise ein mit Lösungsmittel getränkter Filz („Nasswickel“) verwendet, um die Selbstklebeschicht aufzuweichen. Dieser Prozess erfordert die Verwendung eines Werkzeugs, um die Spulen an Ort und Stelle zu halten, und die Spulen werden nach dem Trocknen des Lösungsmittels miteinander verbunden. Anschließend sollte die Spule einen Zyklus lang in einem Ofen erhitzt werden, um restliches Lösungsmittel zu verdampfen und den Aushärtungsprozess der Selbstklebeschicht für eine optimale Haftfestigkeit abzuschließen. Wenn noch Lösungsmittel in der Spule verbleibt, kann dies nach längerer Zeit zum Ausfall der Spule führen.

1-300x300.jpg)